Vloeropleggingen

Bij het stapelbouwsysteem worden constructie-onderdelen, denk hierbij aan vloeren en balken, los op de kalkzandsteen gelegd. Deze zogenaamde koude oplegging (rechtstreekse oplegging zonder hechting) zorgt ervoor dat er enige mate van vrijheid in de constructie aanwezig is om verschillende werkingen van bouwmaterialen op te vangen.

De meest voorkomende opleggingen zijn die van de vloeren. Hierbij kan een verdeling worden gemaakt in:

- Prefab-vloeren (bijvoorbeeld kanaalplaat en ribcassettevloer)

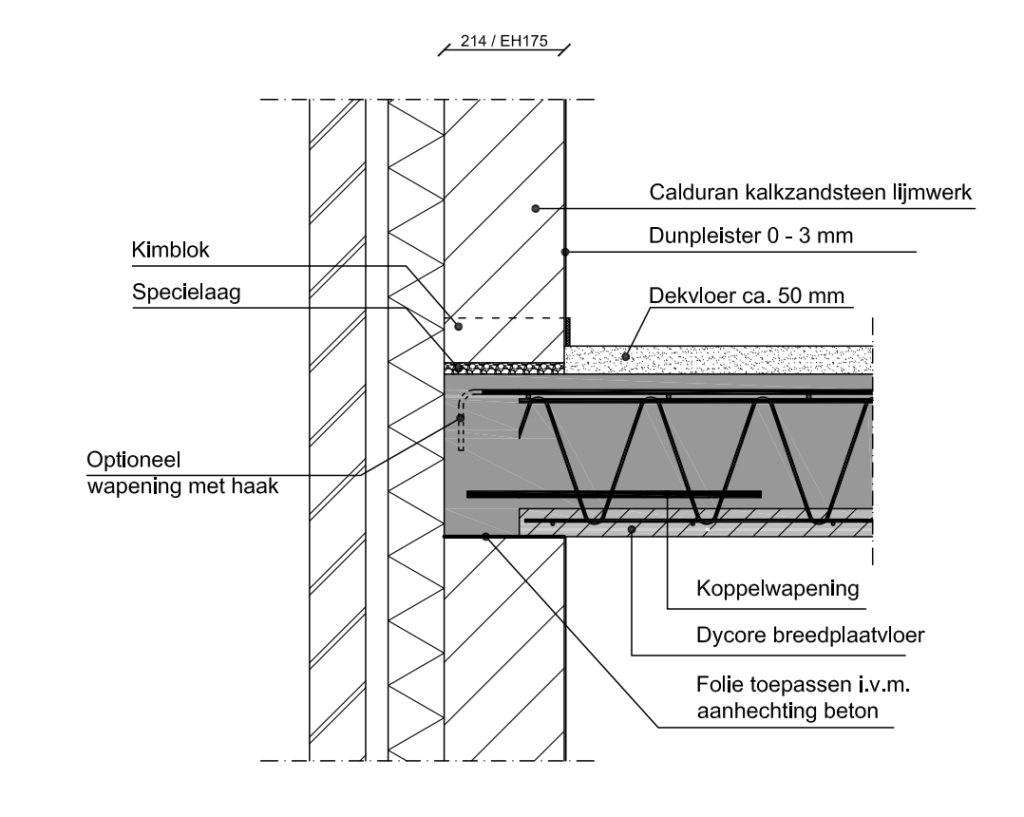

De prefab-vloeren kunnen koud worden opgelegd zonder tussenkomst van een oplegmateriaal. Alleen in uitzonderlijke situaties bij een onvlakheid van meer dan 1 mm dient er een uitvlaklaag te worden aangebracht waarbij folie tussen de wand en uitvlaklaag is aangebracht. Er is dus geen hechting met de wand. Door het stijve gedrag (ongescheurd) van de prefab-vloer (voorgespannenvloer) zal de doorbuiging bij reguliere overspanningen en dus de rotatie bij de oplegging beperkt zijn (dit type vloeren zijn veelal getoogt) en kan de wand de rotatie zonder het ontstaan van grote inklemmingsmomenten volgen. - In het werk gestorte vloeren (bv breedplaatvloeren)

Deze vloeren buigen in de praktijk meer door (deze vloeren zijn niet getoogt en blijven niet ongescheurd). Deze vloeren moeten voorzien worden van folie om hechting tussen beton en kalkzandsteen te voorkomen. Dit is noodzakelijk omdat het (verse)beton tijdens het verhardingsproces nog wat gaat krimpen. Hierdoor kunnen er (trek)spanningen in het kalkzandsteen ontstaan wat tot scheurvorming kan leiden.

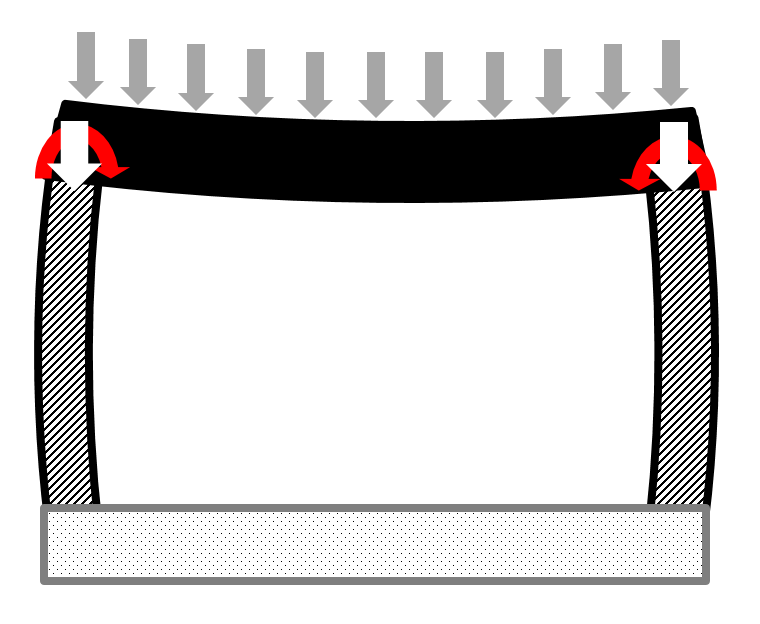

Werking inklemmingsmomenten

Door het ontbreken van hechting tussen vloer en wand kan de voeg tussen wand enigszins(rekentechnisch) open gaan staan en kan er aan de getrokken zijde (de zijde die openstaat) geen moment worden opgewekt. Dit heeft een gunstig effect op het inklemmingsmoment. Het zogenaamde afboeren van de kalkzandsteenwand doordat de wand op de rand gaat liggen komen wij in de praktijk niet tegen.

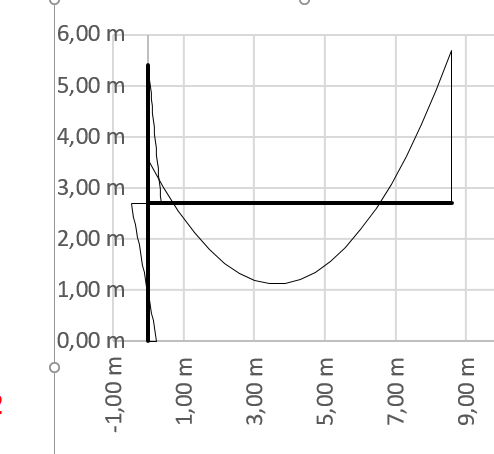

Invloed hierop is naast het gedrag van de vloer de dikte, hoogte en kwaliteit van de wand. De wand kan relatief weinig doen tegen de doorbuiging van de vloer en moet deze vervorming mee ondergaan. Bij toenemende doorbuiging zal het inklemmingsmoment toenemen en kan dit worden gecompenseerd door een dikkere wand of een wand van een hogere kwaliteit. Echter de sterkere wand gedraagt zich stijver en gaat grotere inklemmingsmomenten opwekken in de wand.

Om een goede combinatie te vinden tussen vervorming en capaciteit kan het VNK statica programma 6.0 module 5 “Dragende wanden in een geschoord raamwerk” worden gebruikt.

Als vloeren bijvoorbeeld ter plaatse van trapgaten in de wand ophouden en er een samendrukbarelaag (oplegmateriaal) wordt toegepast kan ter plaatse van de overgangsvloer en het trapgat door vervormingsverschillen spanningen/scheurvorming in de wand ontstaan. Alleen bijvoorbeeld bij dakvloeren met grote overspanningen kan overwogen worden om de belastingen meer te centreren (centreerstrips). Op deze manier wordt voorkomen dat er te grote inklemmingsmomenten ten opzichte van de normaalkracht gaan ontstaan.

Balk- en lateiopleggingen

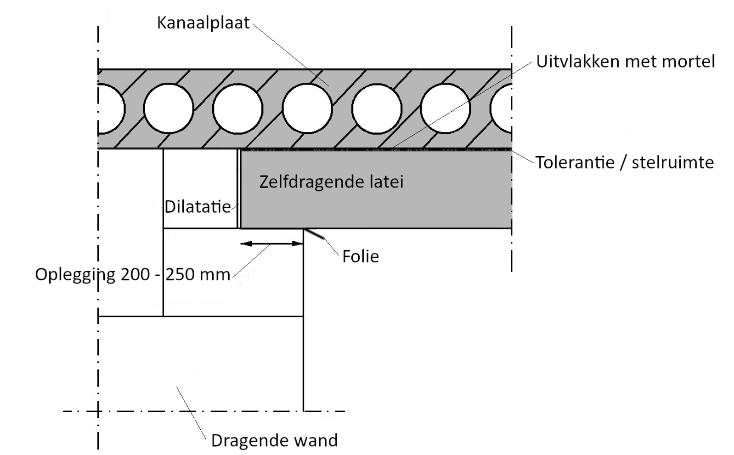

De opleglengte dient minimaal 200 mm te zijn bij openingen tot 2 m, bij grotere sparingen moet de opleglengte minimaal 250 mm zijn.

Er moet tweezijdig een oplegfolie toegepast worden tussen de latei en de kalkzandsteen. Oplegging uitvlakken met (lijm) mortel (bij een onvlakheid van meer dan 1 mm), waarbij de folie onder deze uitvlaklaag wordt aangebracht. Wanneer de onvlakheid aan de bovenzijde van de latei te groot is, altijd uitvlakken met Calduran Metselfix® of Kimfix® (afhankelijk van de gewenste druksterkte). Een latei, of het lijmwerk op een latei, mag in geen geval boven de wand uitsteken. Bij de uitwerking van de wanden leggen we een vol blok onder de oplegging om zo een betere inleiding van de krachten in het kalkzandsteen te bewerkstelligen.

Voor de controle van een oplegging van een latei of balk kan het VNK statica programma 6.0 module 3 “Oplegspanning bij een puntlast” worden gebruikt.

Bron: Edwin van Alstede, Bouwtechnisch adviseur Calduran.